地址:郑州市国家大学科技园东区16B-14

联系人:周海洋

手机:15515559929

手机:15515559919

来源: 编辑: 发布时间:2025-12-20 点击:次

在半导体芯片制造、高端生物制药、航空航天精密器件研发等领域,1 级净化车间(对应 ISO 1 级洁净标准)是保障产品精度与安全的 “顶级洁净屏障”。其核心标准为每立方米空气中≥0.1μm 尘埃粒子数≤10 个,≥0.5μm 尘埃粒子数≤1 个,远超千级、万级车间的洁净要求,造价也因技术门槛高、配置要求严呈现显著差异。本文将深入解析 1 级净化车间的单位造价区间,并拆解影响造价的核心参数,为企业规划高洁净度项目提供参考。

1 级净化车间的单位造价受行业需求、设备精度、材料标准等因素影响,整体呈现 “梯度化” 分布,结合市场实测数据与项目案例,可划分为三个核心区间:

适用于对洁净度有基础 1 级要求,但无极端工艺需求的场景(如普通半导体晶圆清洗车间)。

核心配置:采用 “初效 + 中效 + 亚高效 + 超高效(ULPA,过滤效率≥99.9995%@0.1μm)” 四级过滤系统,搭配模块化 FFU 风机过滤单元(风量 1200-1500m³/h,单价 8000-12000 元 / 台);地面选用防静电环氧自流平(厚度 3-5mm,添加导电纤维,系统电阻 10⁵-10⁷Ω);墙面与吊顶采用 316L 不锈钢板(厚度 1.2-1.5mm,焊接处无缝抛光处理)。

典型案例:某长三角半导体企业 100㎡1 级清洗车间,总造价 480 万元(单位造价 48000 元 /㎡),满足 8 英寸晶圆表面颗粒控制需求,无特殊温湿度精度要求(温度 22±1℃,湿度 45±5% RH)。

覆盖多数高端制造场景(如 12 英寸芯片光刻区、生物制药无菌灌装线),需兼顾洁净度与工艺稳定性。

核心升级:空气净化系统新增 “化学过滤器(AMC 控制,针对分子污染物如 VOCs、金属离子)”,单台化学过滤器造价 15000-25000 元;温湿度控制升级为 “精密恒温恒湿机组”,温度波动≤±0.1℃,湿度波动≤±2% RH,机组单价 50-80 万元 / 台;地面升级为 “聚四氟乙烯(PTFE)防腐地坪”,耐酸碱腐蚀(PH 值 1-14),单价 3000-5000 元 /㎡。

典型案例:某生物医药企业 200㎡1 级无菌灌装车间,总造价 1300 万元(单位造价 65000 元 /㎡),配备隔离器(RABS 系统)与 VHP 灭菌设备,满足 GMP 动态无菌要求。

针对尖端领域(如量子芯片制造、航天器传感器研发),需实现 “零颗粒、零振动、零污染”。

核心突破:采用 “垂直单向流 + 局部层流罩” 复合气流组织,层流罩风速控制在 0.45±0.05m/s,配备激光粒子计数器(实时监测 0.1μm 颗粒,数据传输延迟≤1 秒);引入 “防微振系统”,地面采用弹簧隔振基础(振动控制≤0.1μm/s),单平米隔振成本增加 15000-20000 元;电气系统配置 “双回路 UPS 不间断电源 + 电磁屏蔽房”,避免电磁干扰对精密设备的影响。

典型案例:某航天科技企业 50㎡1 级传感器研发车间,总造价 500 万元(单位造价 100000 元 /㎡),实现颗粒、振动、电磁干扰三重极致控制。

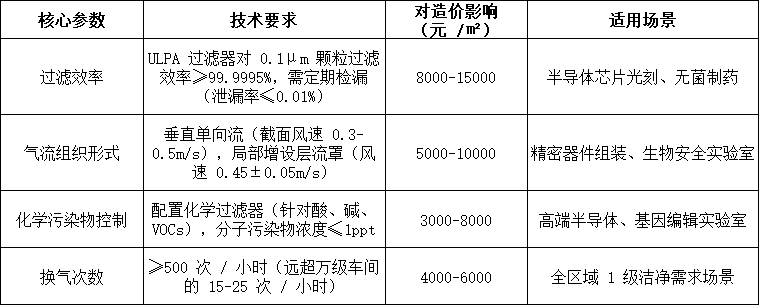

1 级净化车间的造价并非单一数值,而是由 “洁净度控制、工艺适配、环境稳定性” 三大维度的核心参数共同决定,各参数对单位造价的影响权重与技术要求如下:

作为 1 级车间的 “核心屏障”,空气净化系统的配置直接决定洁净度达标能力,其关键参数包括:

1 级车间对温湿度、压差的控制精度要求极高,微小波动可能导致产品报废,关键参数如下:

温度控制:基础要求 ±0.1℃,极端场景(如量子芯片制造)需 ±0.05℃,需采用 “磁悬浮离心式冷水机组 + 精密末端空调”,单台机组造价较普通机组高 3-5 倍,单位造价增加 5000-12000 元 /㎡。

湿度控制:基础要求 ±2% RH,低湿场景(如光刻胶存储)需≤30% RH,需配置 “转轮除湿 + 冷凝除湿” 双系统,单位造价增加 3000-6000 元 /㎡。

压差控制:1 级区域对相邻万级区域压差≥20Pa,需配备 “电子压差传感器 + 自动调节阀”,实时监控精度≤0.1Pa,单位造价增加 1000-2000 元 /㎡。

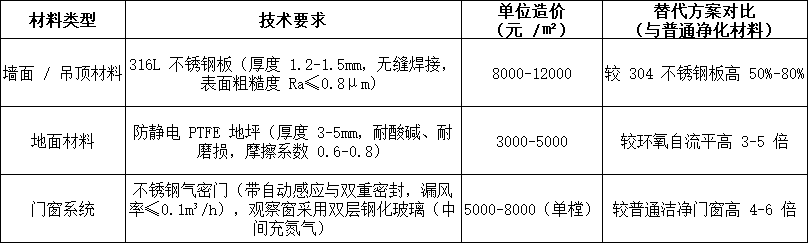

1 级车间的围护结构需满足 “无积尘、无脱落、易清洁” 要求,核心材料参数差异显著:

不同行业的 1 级车间需适配专属工艺需求,关键参数包括:

防微振:半导体光刻区需振动控制≤0.1μm/s,需采用 “弹簧隔振器 + 浮筑地面”,单位造价增加 15000-20000 元 /㎡;

防静电:电子车间需地面、墙面、设备整体接地(接地电阻≤1Ω),配备离子风机(每 10㎡1 台,单价 5000-8000 元),单位造价增加 2000-4000 元 /㎡;

无菌控制:生物制药车间需配置 “VHP 灭菌系统 + 浮游菌采样器”,灭菌周期≤1 小时,单位造价增加 3000-6000 元 /㎡。

1 级净化车间造价高昂,企业可通过 “精准需求定位、技术选型优化” 实现成本可控:

分区设计,避免过度洁净:仅核心工艺区(如光刻台、无菌灌装头)采用 1 级标准,周边辅助区采用千级 / 万级标准,可降低整体造价 20%-30%。例如某芯片厂将 1 级区域压缩至 50㎡,总造价较全车间 1 级方案节省 800 万元。

设备选型:核心部件进口,辅助部件国产:超高效过滤器(ULPA)、精密恒温恒湿机组等核心设备选用国际品牌(如 Camfil、西门子),风管、照明等辅助设备选用国产一线品牌(如格力、沈飞),可降低设备成本 15%-25%。

全生命周期成本考量:优先选用节能设备(如变频 FFU、热回收空调),虽然初期投资增加 10%-15%,但年能耗成本可降低 30%-40%,5-8 年可收回增量成本。

1 级净化车间的单位造价(30000-100000 元 /㎡)是其高洁净度、高稳定性需求的直接体现,核心参数如过滤效率、温湿度精度、材料标准等共同决定造价区间。企业在规划时,需先明确核心工艺需求(如颗粒控制精度、工艺适配要求),再结合预算选择适配配置 —— 基础场景可控制在 50000 元 /㎡以内,极端需求则需预留 80000 元 /㎡以上预算。

建议联合专业净化工程公司(如具备 1 级车间经验的海博尔净化)进行定制化方案设计,通过 “参数拆解 + 需求匹配”,在满足高洁净度标准的前提下,实现成本最优,为高端生产与研发提供可靠的洁净环境。